机械手作为自动化生产的重要装备,机械手技术的设计和改进也一直备受关注。机械手能够自动而且准确地实现复杂的操作,对提高生产效率具有重要意义,甚至在某些高危的工作环境中,人工操作劳动强度大,机械手几乎成为唯一的选择。然而,机械手技术综合了机械设计、电气液压技术、自动控制技术等科学门类,给机械手的设计带来了一定的挑战。气动技术能够简单地实现直线、旋转等动作,因此气动执行元件被广泛应用于各种自动化生产线。

机械手自动化实现还要依靠控制系统,继电器控制系统、PLC控制系统和单片机控制系统是常用的三种方式[4]。继电器控制技术相对其余两种方式而言,可靠性差,设计安装检修等都比较复杂;PLC控制技术上的优势较为明显,但其成本较高;单片机控制系统虽然抗干扰性能不及PLC控制系统,但其成本较低,智能化更高,编程比较灵活。目前,除了部分企业装备了工业机械手实现了自动化生产,相当一部分企业尤其是中小企业因为成本和维护等原因未能使用自动化的生产设备。因此,降低成本必然是未来机械手技术设计和制造的重要一环,因此具备低廉成本的单片机系统和简单机械结构的气动传动也将成为机械手设计的重要选择。

1 机械手结构设计

1.1 功能需求及机械结构

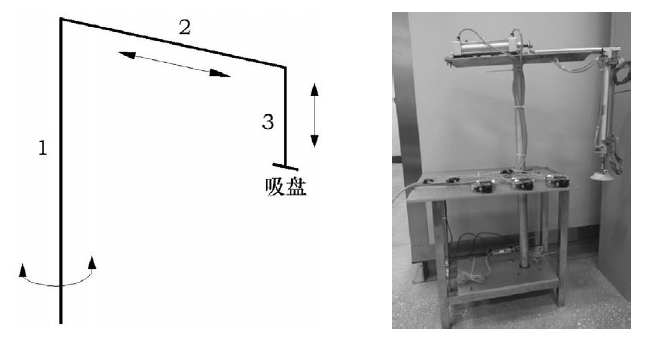

机械手要实现的目的是要进行物料搬运,即在拾料区和放料区两个不同的工位之间完成物料的拾取和放置工作,原理图如图1所示,因此只需要3个自由度即可完成,用3个机械臂完成物料搬运工作。机械臂1通过正反转动完成吸盘工位位置的变动,机械臂2和机械臂3手臂分别在水平向和竖直向进行伸缩运动以对物料的拾取和放置进行准确定位。

结合机械臂的实际运动方式,采用步进电机带动机械臂1的正反转,水平机械臂2由气缸和滑动导轨构成,机械臂3直接用气缸驱动进行竖直方向上的运动。机械臂1、2上的气缸上均安装有限位开关装置,使单片机控制系统能够按照预先设定的具体工位,通过限制气缸内活塞的具体位置以达到精确控制气缸行程的目的。机械结构设计图如图2所示。

图1 机械手运动原理图图 2 机械结构实物图

1.2 运动结构特性分析

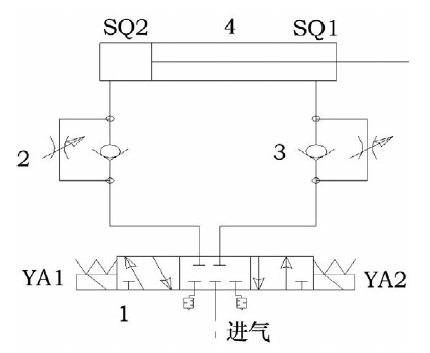

确定了机械结构之后,需要对其具体的气动传动方式进行分析以便于进行控制系统的安装和程序的编写。运动结构我们采用具备清洁灵敏,具备自动过载保护的气压传动。通过对上文对气缸运行要求的分析,需要采用三位五通的电磁阀才能够精确控制气缸的运行。同时为了控制气缸活塞行进速度的,需要对进排口的气流进行控制,我们采用单向节流阀来实现。气动控制原理如图3所示。

1-三位五通电磁阀2、3-单向节流阀4-气缸

图3 气控原理图

系统工作时,首先单片机控制系统发出指令,电磁阀YA1端通电,压缩气体由左侧经单向节流阀2进入左侧空腔,从而推动活塞前进,直至到达设定位置;当完成预订工作后,单片机发出指令,电磁阀YA2端通电,则压缩气体通过右侧的单向节流阀3进入右侧空腔,推动活塞回缩。全系统依靠两个气缸分别完成水平方向的伸缩和竖直方向的升降,从而完成更为复杂的动作。

2 单片机控制系统设计

气控工作原理相对比较简单,但是该机械手系统的关键在于如何使得由电机带动的主轴正反传和两个气缸的伸缩运动能够相互配合,使其能够达到移料的目的。因此控制系统的设计显得尤为重要,我们将对机械手的单片机控制系统进行重点分析和设计。

2.1 单片机控制系统元器件选择和电路设计

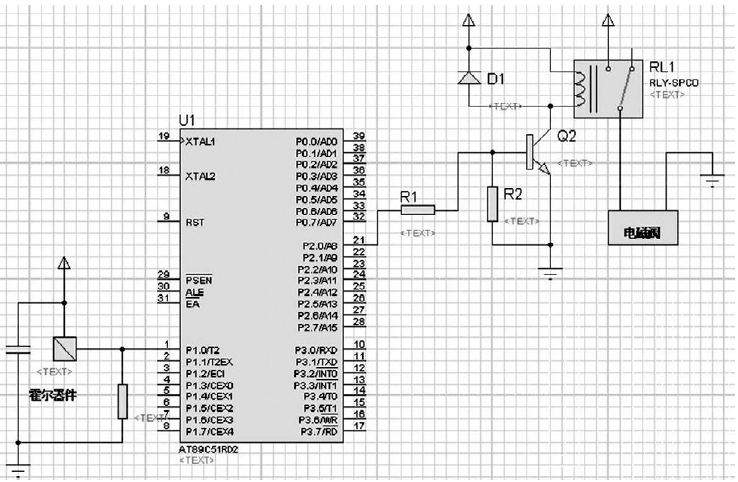

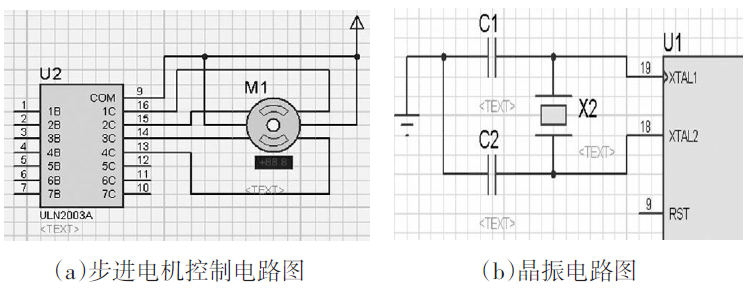

51系列单片机具备成熟的技术和低成本优势,因此本控制系统将基于AT89C51单片机进行设计。通过上文对气控原理的分析,控制系统需要接收来自两个气缸限位开关的信号,作为输出动作信号的参考量,来控制气缸和步进电机的运动,因此控制系统硬件设计主要是信号采集输入和动作信号的输出。位置信号的采集是基础工作,它将用来指导气缸和步进电机的下一步的工作。按装在气缸上限位开关就是用来感应气缸活塞的位置。限位开关采用霍尔传感器,通过检测随气缸活塞移动的磁铁发出信号并输入到单片机,单片机通过检测电平变化来判断气缸是否达到了预定行程。单片机可以直接接收来自限位开关的位置信号,然后输出继电器动作信号,检测电路如图4单片机P1.0口所接电路所示。为保护单片机电路安全,采用继电器间接控制的方法,电路图如图4单片机P2.0口所接电路所示。如机械手系统两个气缸和两个三位五通电磁阀,每个气缸上包含两个限位开关,因此需要借用8个I/O口,4个输入端口,4个输出端口。步进电机的控制相对独立,是在气缸完成相关动作前后进行转动,选用四线两相的双极性步进电机。相对单片机5V电压来说,步进电机负载较大,因此本系统采用ULN2003A芯片完成对步进电机的驱动。达林顿晶体管阵列产品ULN2003A能够承载较大的电压电流,其各方面的性能完全适合负载步进电机的要求。电路图如图5所示。

图4 气动机械手单片机控制原理图

(a)步进电机控制电路图(b)晶振电路图

图5 电路图

2.2 单片机程序流程设计

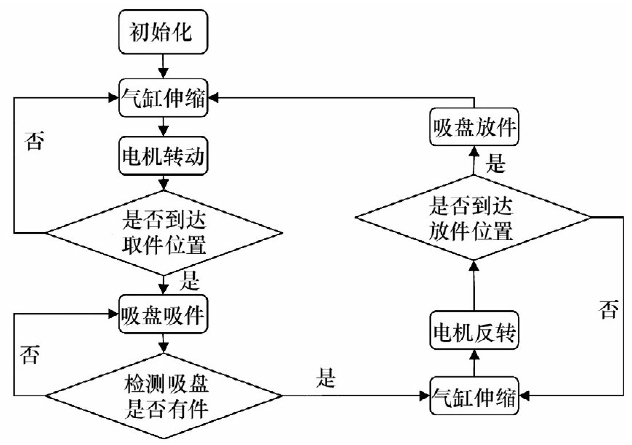

该系统的控制程序包括不同条件下的子程序,包括电磁阀驱动程序、步进电机驱动程序等。程序采取单步状态进行,每个气缸的动作随时间依次进行,动作更加简单准确。同时基于气缸的行程以及电磁阀开合时噪声大和工作不稳定的特点,控制电磁阀开合时需要用延时程序控制其时间在1~2s左右,图5中XTAL1和XTAL2所接的晶振电路就应用于延时程序。该气动机械手的运行过程是完全自动循环进行的,只需进行启动或停止操作。程序设计流程如图6所示。

本设计采用的四线两相的双极性步进电机,其通电顺序为:AB→/AB→/A/B→A/B,并由P3口的低四位控制其通断电状态,设计程序时,每一次将4个控制字送到P3口,就完成一拍,步进电机转动一个节距。因此可以通过实际要求的位置和时间信息来精确控制步进电机的转动。

由于单片机控制系统的抗干扰性能不足,在进行软件编写时采用模块化设计,有利于程序的调试和重复使用。本控制系统中,软件可分为位置信号采集、运动控制、紧急处理等部分。信号采集和运动控制一体,可在同一定时中断中进行处理,外部中断可以处理紧急处理程序,并开启低电平检测,以提高系统的实时响应能力。

图6 单片机程序设计流程图

3 结语

本文设计的物料搬运机械手基于气动机械结构和单片机控制技术,并且根据实际情况对机械手的机械结构、气控的运行方式以及相对应的基本器件的选择做出了较为详细的设计和说明,对51单片机控制系统进行了规划和设计,包括气缸限位开关检测,电磁阀驱动和步进电机驱动等。基于单片机控制系统的气动机械手,投资成本会远远低于其他形式的智能机械手,而且控制系统基于简单的51系列单片机,技术难度小,编程容易实现,高自由度使得机械手的环境适应能力也较强,因此特别适合中小企业产业升级的需要,解决投资成本和自动化生产的矛盾,具备很强的实用价值,在急需产业升级改造的各行各业都具有巨大的市场前景。

上一篇:PLC在电工电子实训中的应用

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除