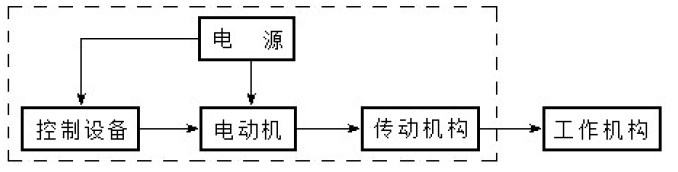

接触器- 继电器控制系统广泛应用于各类低压电器控制设备中,如各种车床、造纸机、轧钢机、纺织机械设备等的电气控制.接触器- 继电器控制线路具有控制可靠、调节性能好、自动化程度高、经济性好、运行和维护方便等特点.控制系统的构成如图1 所示,其控制设备中,低压电气控制广泛采用接触器- 继电器控制电路实现通过对电动机的控制来完成拖动系统的起动、制动、调速等;自动化生产中,对于各种非电量,如位移、速度、温度等可以通过各类传感器转变为电量作用于控制系统,实现生产过程自动化.

图1 电气控制系统框图

在低压电气控制柜中,电力拖动与控制电路布线的主要内容是接触器- 继电器控制线路的电器安装与布置.本文针对接触器- 继电器控制系统中的各类基本控制单元,在电气控制线路的布线阶段出现的电路故障,应用断电故障检测法,正确利用各种电工仪表工具,掌握有效的检测方法与检测手段,快速、准确地寻找故障产生的处所或故障点并加以排除,是实现电力拖动与控制线路布线快速、正确的有效途径之一.

1 故障断电检测法

电力拖动与控制系统中,在电气控制线路的布置接线进行中或完成后,利用电工工具和仪表对线路进行带电或断电检测. 带电检测有电压测量法、电流测量法等;断电检测有电阻测量法.断电检测方法安全、可靠、准确,是一种行之有效的故障检测方法.

采用断电测量法检测电路时,可选用钳形电流表的欧姆档或万用表的电阻档(选R×100 以上档位)或兆欧表进行检测. 现以多地控制一台电动机的电气线路图为例加以说明,电路如图2 所示.该电路控制单元常应用于各类大型电器设备控制系统,如牛头刨床、万能铣床等,方便操作者进行多地操作.

图2 多地控制一台电动机的电气原理与检测电路图

1.1 主回路的检测

多地控制一台电动机的电气线路图如图2 所示,故障检测时,断开主回路中的电源开关QS,首先测量接触器KM1 主触点上方电源端的U1-U2、V1-V2、W1-W2 之间电阻,若所测量的电阻值均很小(近似于0),说明主回路的熔断器FU1 正常,否则,对应点所连接的熔断器烧毁,需更换. 其次测量接触器KM1 主触点两端的U2-U3、V2-V3、W2-W3 之间电阻,手动接触器KM1 模拟其闭合,若所测量的电阻值均很小(近似于0),说明接触器KM1 主触点正常,否则,对应所连接的主触点接触不良,应修复.再次测量热继电器FR的热元件触点U3-U、V3-V、W3-W 之间电阻,若所测量的电阻值均很小(接近于0),说明热继电器FR 的热元件及触点正常,否则,对应点所连接的热元件或触点有故障,应修复或更换热继电器.最后再测量热继电器FR 下方的U、V、W 至电动机接线端子处,直至发现故障,并加以排除.

1.2 控制回路的检测

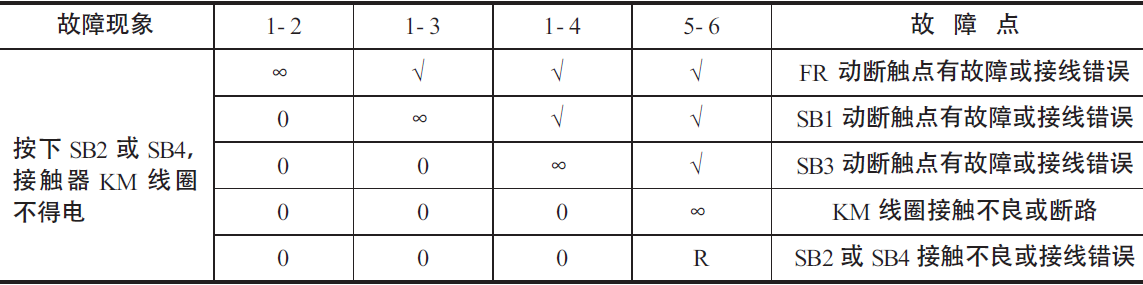

电路如图2 所示,接通电源,若按下起动按钮SB2 或SB4,接触器KM 不得电,则可判定控制回路有故障.故障检测时,断开电源,测量1-2、1-3、1-4、5-6 点间电阻值,根据测量结果即可找出故障点,见表1 所示.表中符号“√”表示无故障,不需要再测量;“R”为接触器KM 线圈的电阻值;“∞”表示对应点之间的电阻为无穷大,亦即对应点之间开路.

表1 断电检测法查找故障点

2 故障检测与排除实例研究

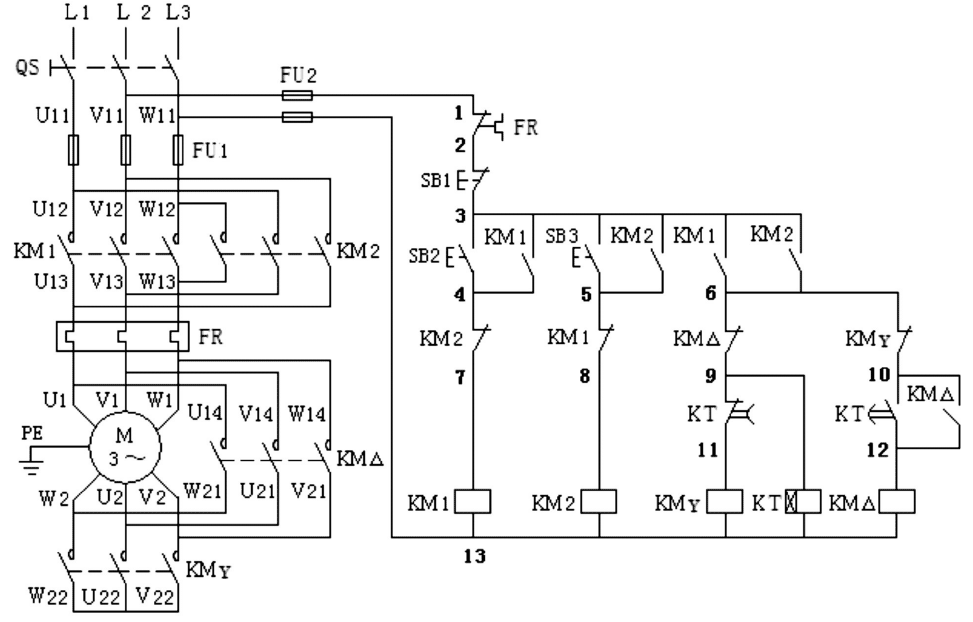

在低压电气控制电路的实际布线时,应遵从先布置主回路,再布置控制回路,主回路从上至下,控制回路从下至上的原则. 以实际中广泛应用的电动机正反转Y-△降压起动电路为例,如图3 所示,电气布线中常见故障及诊断分析如下:

2.1 断路故障

电动机正反转Y-△降压起动电气控制电路,采用三个接触器和一个时间继电器实现,时间继电器完成电动机从星形接法的起动换接为三角形接法运行的时间控制. 断路故障是电路在布线阶段出现频率较多的一类故障. 主回路的断路故障主要出现在Y 接触器的Y 点未能连接,此故障现象通过目测容易检测.

控制回路中的断路故障检测,将钳形电流表或万用表置于欧姆档,两表笔接于图3 电路的1 和13 点处,按下按钮SB2 或SB3,表的指数为无穷大. 检测方法是:将一个表笔接于1 点处,另一个表笔依次从2 点至8点检测,若检测表的指数为0,则表示电路在该点处连接正常,若检测表的指数为无穷大,则表示该点处的电器触点连接错误;第二步将一个表笔接于6 点处,另一个表笔依次从9 点至11 点检测,若检测表的指数为0,则表示电路在该点处连接正常,若检测表的指数为无穷大,则表示该点处的电器触点连接错误.

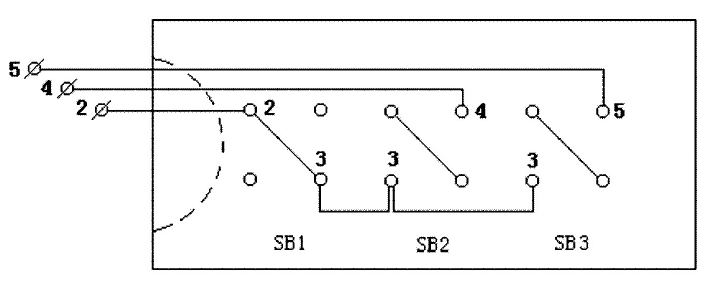

在实际的电路布线中,常见的断路故障有:(1)导线与电器的接线松动,产生虚接现象;(2)接线片压盖导线绝缘部分,造成接触不良,所测电阻时有时无;(3)动断触点错接为动合触点;(4)动断按钮错接为动合按钮;(5)按钮盒内连线错误. 其中第五点故障在接线中也常出现,图3 电路的按钮盒内连线如图4 所示,在实际的接线中若将外电路中2 点的连线接于按钮盒内2 点对面的接线柱上,造成电路的断路故障.

图3 电动机正反转Y-△降压起动原理图

图4 按钮盒内的连线图

2.2 短路故障

短路故障也是电动机正反转Y-△降压起动电气控制电路在布线阶段出现频率较多的一类故障. 主回路的短路故障主要出现在接触器KM2、KMY 和KM△的主触点连接中,检测时将钳形电流表或万用表置于欧姆档,两表笔接于图3 的U、V 和W 三相线的任意两相间,若检测表的指数为无穷大,则表示电路在该点处连接正常,若检测表的指数为0,则表示此两相间出现短路,对应查找其连线端,排除故障.

控制回路中,短路故障的检测方法为:依次检测4-13、5-13、6-13 间的电阻值,若电阻为一定值电阻,则表示电路正常;若某支路电阻为0,则表示该支路产生短路故障,相应再从7 至13 点中检测其中该条支路的电阻,直至找到相应的故障点.

在实际布线中,产生局部短路故障的位置在3-4、5、6 点处,主要由于3 点处连接有五个电器的接线,当电器的进出线混淆时,容易将按钮或接触器自锁点短接,短接按钮出现送电后电机直接起动现象,短接接触器自锁点出现电机仅能实现点动功能.

2.3 自锁故障

在图3 的3-4、5、6 点间,各接有两组自锁触点,若电路无法实现自锁功能,检测的方法是手动模拟接触器得电,若相应两点间电阻为0,则自锁正常,若电阻为∞,则有自锁故障,相应加以排除.

2.4 线圈得电而触点不动作的故障

图3 电路中,所有电器的线圈全部为并联连接,若某两个线圈串联,因分压作用而造成线圈实际电压低于工作电压,产生线圈得电而触点不动作故障,检测13-7、8、11、12 电阻,若某支路电阻为2R,则为故障处.

2.5 Y、△接法的转换故障

在实际布线中,会出现无法完成Y、△接法的转换故障.一类故障是当Y、△接法转换时,△、Y 接触器线圈交替得电,其动合主触点会不停地交替抖动.产生这种故障的原因是在图3 的6 点处,有四个电器的触点相连,若混淆了电器的进出线,极易造成Y、△接触器的动断触点相串联.检测的方法是断开6 点处的连线,若9、10 点间的电阻为∞,则电路正常;若电阻为0,则电路有故障. 第二类故障是无法由Y 接法转换为△接法,检测时间继电器线圈是否接于9 和13 点间,此时应断开11 点处的连线,若电阻为0,则电路有故障;若电阻为一定值,则电路正常,然后再检测10 和12 点间的延时闭合的动合触点是否正常,直至排除了故障.

3 结语

接触器- 继电器控制的电力拖动系统,针对电路在布线阶段出现的电气故障,应用断电故障检测法,以实际当中广泛应用的电动机正反转Y-△降压起动电路为例,通过准确的检测诊断,分析故障产生的原因,查找出故障产生的线路、处所或位置并加以排除,在实际的布线中获得较好的效果,从而实现电力拖动与控制电路布线的正确性和控制电路运行的安全性和可靠性.

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除