当前,工业自动化控制系统中的硬件是由相关的控制器组成,其内部的线路连接较为精细,所传递的电流及电压较低,致使其易受外界因素的干扰,进而使控制系统不能正常工作。与此同时,控制系统多数都安装在生产现场,环境的复杂性也会导致信号的干扰及误操作现象产生。所以,需要通过科学的方法抑制干扰,进而提升系统的可靠性。

1工业自动化控制系统的干扰源分析

1.1干扰感应模型的分析

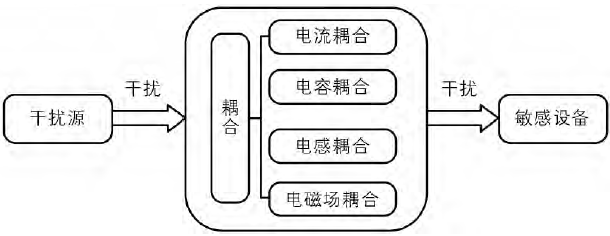

干扰源是干扰的起因,存在于系统的内部及外部,而设备在进行电磁能量传输的过程中就会形成干扰源。图1为干扰感应模型。首先,干扰源产生干扰因素,耦合后对工业自动化控制系统的敏感设备进行干扰,影响系统的正常稳定运行。其中,耦合方式包括电流耦合、电容耦合、电感耦合及电磁场耦合。电流的耦合借助于正常的电路,电容耦合借助电场的作用,电感的耦合借助于磁场的作用,电磁场的耦合产生电磁波及辐射感应。这些都具有较大的频率范围及振幅,进而对敏感的自动化控制系统设备造成干扰,致使损害问题发生。

1.2不同干扰源的划分

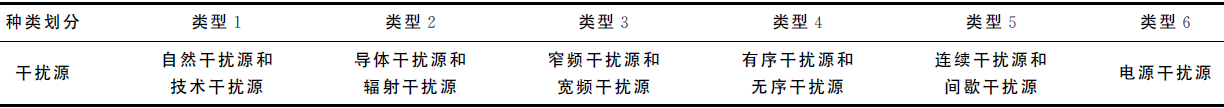

对于干扰源来说,依据不同的分类标准可划分为不同的种类,如表1所示。其中,类型1为自然及技术干扰源,类型2为导体和辐射干扰源,类型3为宽窄频干扰源,类型4为有无序干扰源,类型5为连续间歇干扰源,类型6为电源干扰源等。借鉴项目实际经验可以获知,工业自动化系统的干扰主要来源于电源干扰及电磁辐射干扰等。

表1 干扰源种类的划分

图1 干扰感应模型

对于辐射干扰来说,其主要为雷电及相关的高频设备产生的电干扰。此种干扰通常没有较好的抑制措施,一般借助合理的方法使电磁干扰的路径减弱,进而减少干扰的产生。与此同时,还可通过屏蔽及隔离等方法进行雷电的防护。

在工业现场中,因为电源线而引起的干扰较为普遍,其主要是以供电电源系统为媒介或耦合的方式产生干扰。针对此种干扰源,可通过改装电缆的方式进行抗干扰的抑制,将信号与动力电缆分开布置。变频器的干扰主要是采取增加隔离变压器及合理布置走线等措施。在设计阶段也需要考虑到干扰因素的影响,并通过合理的方法实现干扰的抑制。

2工业自动化控制系统中干扰的抑制方法

工业现场中,干扰可以通过相互耦合的方式进入控制系统,致使其不能正常稳定地工作。因此,需在设计及施工的过程中采取相关的措施,减少电磁环境对系统的干扰。对于干扰的抑制,需要从源头出发,阻断或降低干扰的传播路径,提升系统的整体抗干扰能力。

2.1设计阶段的抗干扰技术

在电源设计阶段,针对需要大功率器件的环境,应考虑电源线的干扰抑制,可采取加装避雷器等方式。与此同时,在PLC的电源输入端隔离变压器,将变压器的不同绕组也加上屏蔽层,且进行接地处理。当信号线被现场的多种因素干扰时,会使系统的数据损坏,甚至造成误操作的现象发生。合理的接地措施可以实现电磁干扰的抑制,也可阻断设备发出干扰,影响其他自动化系统。在工程中,接地的方式可以划分为信号屏蔽接地及安全系统接地等。在接地点的电位分布不均匀时,就会便不同的接地点电位差产生差异性,引起环路电流,通过耦合的方式对系统产生干扰。对于保护接地的电阻要保证小于2Ω,接地点和强电的设备接地点保证10m以上,且需埋在地下10~15m,这样可以有效阻断升高的电位对设备造成影响。需避免多点接地的问题产生,屏蔽层经绝缘处理后连接好,在符合要求的接地点单点接地。为了降低共模的干扰,需在地与信号线间采取电容的并接,同时增加滤波器后可实现差模干扰的降低。

在管线设计阶段,为了有效降低并避免电源线及信号线间干扰问题的产生,需采取合理的措施进行防范。尽量选取金属类信号管道,且与电源线隔开一定的距离。电缆的选取过程中也应兼顾抗干扰因素,选取带屏蔽的双绞线。信号线布置设计的过程中,需兼顾电缆传输的类别,选取不同的信号,且依据传输信号的种类进行合理的分层设计。其中,数字及模拟信号不可放置于一个光缆,且不可与电源线共用光缆。信号线避免接头的出现,且布置时远离大功率器件。

在器件选取阶段,应综合考虑多种因素的影响。在电压需要转化为电流信号进行传输的过程中,要选取RC或AD等滤波器,从而消除高频干扰,降低差模干扰造成的影响。与此同时,应用光电隔离及单边接地等措施,提升信号线的共模抑制,进而达到共模干扰消除的目的。

通过隔离模块的形式进行干扰的抑制是一种常见的抗干扰模式。通过实践分析,干扰的电流小于14mA 时,通过加增隔离层的方式,可以有效降低干扰,进而提升系统的整体稳定性。

2.2现场施工阶段的抗干扰技术

工业现场环境的不确定性导致大量干扰因素的存在,因此需要专业的技术人员现场指挥施工,这样才可最大限度地降低干扰对系统的影响。在施工的过程中,施工人员需严格依据设计人员制定的规范实施。在进行接地线及强弱电操作时,需严格预留出安全距离。与此同时,施工全部完成后,需依据不同的区域及功能进行有效的测试工作,确保现场达到抑制干扰的效果。

3工业自动化控制系统中抗干扰应用的实例分析

通过上述的分析可知,合理的干扰抑制措施可达到抗干扰的目的,保证控制系统的安全稳定运行。下文以某钢材厂自动化控制系统为例,对抗干扰方法的应用及效果进行介绍。

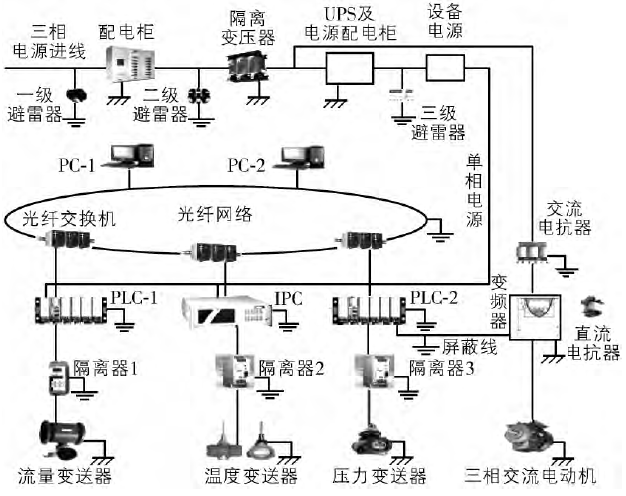

图2为某钢材厂的自动化控制系统结构图。此自动化控制系统主要涵盖了控制系统、电源系统及执行检测系统。

图2 某钢材厂自动化控制系统结构图

控制由变频器及PLC、IPC组成,动力源通过UPS供给,且使用的传感器均输出弱电压电流信号。因为控制操作室和传感器的距离较长,雷电波可以通过信号线进入,致使系统不稳定。为了解决此问题,在设计过程中将UPS的输入及输出均通过避雷器进行干扰防范,将PLC、IPC及相关的元器件进行接地设置。与此同时,所选取的元器件也综合兼顾了现场的干扰影响。将屏蔽线进行单端接地,避免了因电位差造成的共模干扰。在变频器电源进线端增设了隔离变压器,进而实现电源线传递干扰的抑制。直流及交流变抗器的应用,提升了系统的低频传导对干扰的抑制。

电源系统在设计过程中也充分考虑了干扰抑制,该系统由隔离变压器、配电柜及UPS组成,通过一级、二级、三级避雷器实现了高电压及雷电的干扰,同时对各个主要设备也采取了接地保护。

此钢材厂自动化控制系统通过以上抗干扰方法的实施,在运行调试及试生产的过程中未出现信号误操作及死机、电压电流异常侵入的现象,进而达到了抗干扰设计的最初目的,保证了系统的稳定运行效果。

4结论

工业现场环境的复杂性导致抗干扰是一件复杂且系统性的工作,需综合考虑多种因素。干扰的抑制主要要在设计及施工阶段采取科学合理的方法。在设计阶段,应结合施工现场实际情况进行综合的设计及元器件选型;在施工阶段,应严格依据设计规范进行施工,保证施工的质量,进而达到抑制干扰的效果。

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除