| 序号 | 名称 | 规格、参数 |

| 1 | 实训平台 |

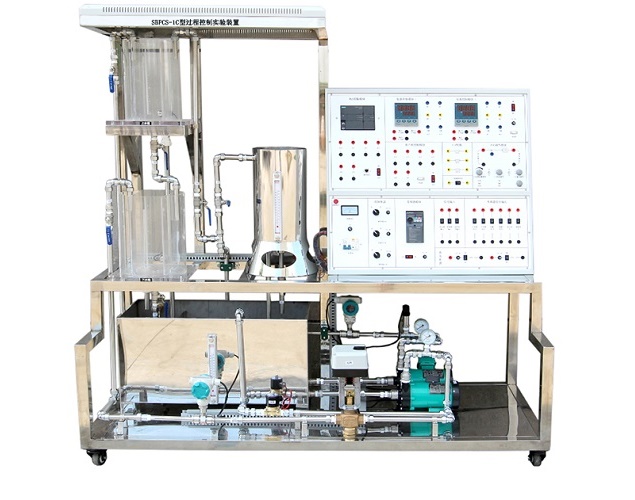

实训对象台架全部采用不锈钢框架 使用寿命增强不易生锈机械强度高 |

| 2 | 实训屏 | 提供实验所需的单相AC220V电源,总电源由带漏电保护的空气开关控制,另控制屏内部设有电流型漏电保护器,配有漏电报警指示灯和告警复位按钮,安全性符合国际标准。实训装置的电网电压由一只指针式交流电压表监示。通过钥匙开关和启停控制按钮,使强电系统的操作更为安全方便,进行实训时钥匙开关钥匙由老师保管,等检查无误时由老师打开钥匙开关。并设置有执行元件输入输出接口、模拟量信号输入输出接口。所有信号接口均采用国际标准的IEC信号接口。执行机构接口有单相可控硅移相调压装置、三相不锈钢磁力泵及电加热管组成。并将对象系统各传感器检测及执行器控制信号同面板上的插座相连,便于学生自己连线组成不同的控制系统。 |

| 3 | 电脑桌 | 型材和钣金结构,用于放置计算机,下方装有万向轮。尺寸:560mm×600mm×1020mm。 |

| 4 | 控制对象 |

包括2只上水箱、下水箱和储水箱。上、下水箱采用优质有机玻璃,结构包括缓冲槽、工作槽、出水槽,用以完成液位相关实验,水箱容积17.5*10-3m3采用优质有机玻璃,水箱底部均接有压力传感器。储水箱由不锈钢板制成 不锈钢温控实验箱1只由加热箱、加热环、Pt100、温度变送器组成,加热箱内无水断电保护装置,也防止温度干烧。 储水箱自动进、排水装置1套其中储水箱底部装有出水阀,水箱需要更换水时,把出水阀打开将水直接排出。 |

| 5 | HONEYWELL智能电动调节阀 |

等百分比特性内置侍服放大器,稀土永磁同步电机,体积小,力矩大.工作电压24VAC,输入电流4-20mADC 等百分比特性内置侍服放大器,稀土永磁同步电机,体积小,力矩大,比普通的电动阀贵 |

| 6 |

单相磁力 泵 |

无泄漏,低噪音,单相220VAC,90W。 声音比较小,有利于实验室保持安静,工作的稳定性非常好。 |

| 7 | 三相磁力泵 | 无泄漏,低噪音,三相220VAC,180W,扬程8米。 |

| 8 | 交流变频控制(日本三菱) | 采用日本三菱公司的FR-D720S-0.4K-CH型变频器,控制信号输入为4~20mADC或0~5VDC,交流220V变频输出用来驱动三相磁力驱动泵。 |

| 9 | 温控调压模块+散热器 | 全隔离单相交流可控硅调压模块;控制信号:4-20mADC。 |

| 10 | 加热环 |

功率:1800W,220VAC。 具有防干烧保护功能 |

| 11 | 扩散硅压力变送器(液位) | 选用美国NovaSensor原装进口的扩散硅隔离探头。0.5级精度;输出信号:选4-20mADC(二线制);接头及外壳材料:不锈钢(1Cri18Ni9Ti)。 |

| 12 | 压力变送器 | 选用美国NovaSensor原装进口的扩散硅隔离探头。0.5级精度;输出信号:选4-20mADC(二线制);接头及外壳材料:不锈钢(1Cri18Ni9Ti)。 |

| 13 | Pt100温度传感器及温度变送器 | Pt100:A级;温度变送器:0.5级精度,0-100℃。 |

| 14 | 涡轮流量计及流量变送器 | (1)量程:选0-1200L/h;(2)输出信号:4-20mADC;(3)精度:0.5级。 |

| 15 | 单片机控制 | 4模拟量输入,2模拟量输出 |

| 16 | PID调节器控制 | 硬件模拟PID控制挂箱由给定信号源、比例积分微分设定旋钮以及PID调节回路组成,以上组成部分均由硬件给出动作,可完成单/双闭环控制实验。 |

| 17 | 智能仪表控制系统 | AI808P智能仪表 |

| 18 | PLC控制系统 | 采用西门子S7-200SMART主机CPUSR20(自带以太网通讯口),配置一个4入/2出模拟量模块EMAM06,可完成所有单通道输出、多通道输入控制实验。 |

| 19 | 继电器 | 小型继电器 |

| 20 | 电磁阀 | 电磁阀作为电动调节阀的旁路,可以实现阶跃和脉冲干扰,通过手动阀开度可调节阶跃和脉冲干扰的大小。 |

| 22 | 液面探头 | |

| 23 | 配有24v直流稳压电源 | 提供直流24V电源 |

| 24 | 带护套枪式连接导线及配件 | —— |

| 25 | 网络控制软件 |

上位机软件 拥有完善的编程软件、过程装置管理软件及上位监控管理软件,配备MCGS工控组态软件(DEMO),单片机数据采集与Matlab算法控制软件,PLC编程软件: (1)MCGS工控组态软件 每套设备需配置一台上位监控PC机,在智能仪表控制与PLC控制系统的PC机上安装有MCGS工控组态软件,能够对设定值、输出值、P、I、D及各类可写参数进行操作,观看动态变化棒图显示、测量值实时曲线等。 |

| 26 | PLC编程软件 | PLC的编程环境软件,通过通讯电缆线使PLC与计算机使用本软件建立通讯关系后,使用本软件可以对PLC的所有功能进行编程,对编写好的程序进行下装,对已运行程序进行在线编程或监控等。 |

本站部分图片和内容来源于网络,版权归原作者或原公司所有,如果您认为我们侵犯了您的版权请告知我们将立即删除